Avantages du support de moule :

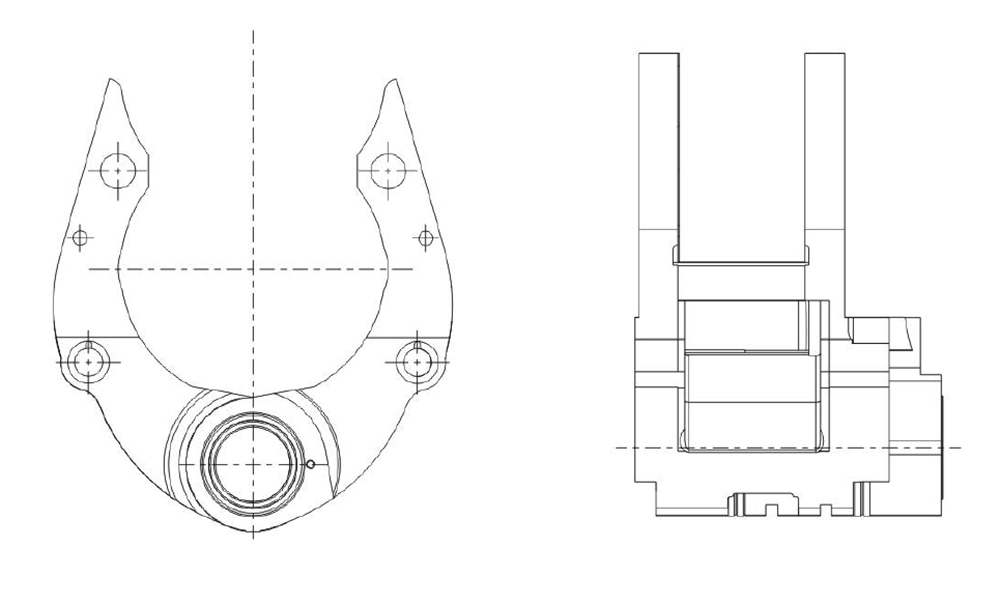

Stabilité et précision : un support de moule fournit une plate-forme stable et rigide pour le moule, garantissant un moulage précis et cohérent. Il minimise tout mouvement ou déplacement du moule pendant le processus d'injection, ce qui contribue à maintenir la précision dimensionnelle des pièces moulées.

Facilité d'installation : les porte-moules sont conçus pour être facilement installés et retirés, permettant un changement rapide du moule. Cela facilite une production efficace et réduit les temps d’arrêt entre les configurations de moules.

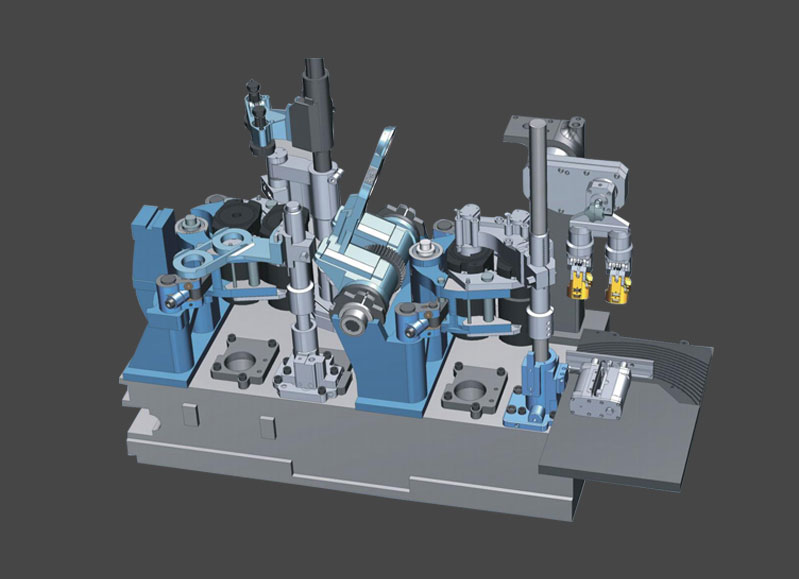

Polyvalence : les porte-moules sont généralement adaptables à différentes tailles et configurations de moules, ce qui les rend adaptés à une large gamme d'applications de moulage par injection. Ils peuvent s'adapter à différents types de moules, notamment des moules à une seule empreinte, des moules à plusieurs empreintes et des moules complexes aux conceptions complexes.

Avantages des inserts :

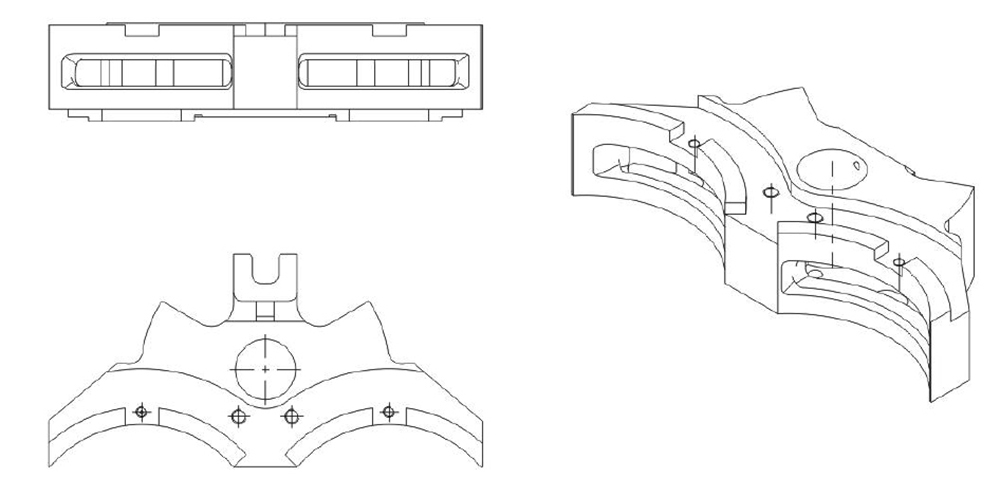

Fonctionnalité améliorée des pièces : les inserts permettent l'incorporation de caractéristiques et de fonctionnalités supplémentaires dans les pièces moulées. Ces fonctionnalités peuvent inclure des inserts filetés, des renforts métalliques, des inserts pour surmoulage ou tout autre composant devant être intégré au produit final.

Économies de coûts : les inserts peuvent contribuer à réduire les coûts globaux de fabrication. En incorporant des inserts dans le moule, il élimine le besoin d'opérations secondaires telles que l'assemblage post-moulage ou l'usinage. Cela rationalise le processus de production, réduit les besoins en main-d'œuvre et réduit potentiellement les coûts de production.

Flexibilité de conception : les inserts offrent une plus grande flexibilité de conception en permettant la création de pièces complexes avec des matériaux et des propriétés variables. Différents types d'inserts peuvent être utilisés au sein d'un même moule pour obtenir des caractéristiques spécifiques ou combiner des matériaux aux propriétés distinctes dans une seule pièce moulée.

Résistance et durabilité améliorées des pièces : les inserts fabriqués à partir de matériaux durables tels que l’acier peuvent améliorer la résistance et la durabilité des pièces moulées. En incorporant des inserts métalliques dans les composants en plastique, la capacité portante, la résistance à l'usure et l'intégrité structurelle globale du produit final peuvent être considérablement améliorées.

En résumé, les avantages des porte-moules incluent la stabilité, la précision, la facilité d'installation et la polyvalence. Les inserts offrent une fonctionnalité améliorée des pièces, des économies de coûts, une flexibilité de conception et une résistance et une durabilité améliorées des pièces.

Le choix du porte-moule et des inserts adaptés à votre processus de moulage par injection nécessite un examen attentif de plusieurs facteurs. Voici quelques points clés à considérer lors de votre sélection :

Taille et poids du moule : Déterminez la taille et le poids de votre moule pour vous assurer que le support de moule peut le supporter adéquatement. Tenez compte des dimensions, de la configuration et de la complexité du moule pour choisir un support offrant stabilité et rigidité pendant le processus de moulage par injection.

Type de moule et application : Différents types de moules (par exemple, à empreinte unique, à empreintes multiples, à canaux chauds, à canaux froids) peuvent nécessiter des conceptions ou des caractéristiques de porte-moules spécifiques. Tenez compte des exigences spécifiques de votre moule, telles que les canaux de refroidissement, les mécanismes d'éjection et les systèmes de portes, et assurez-vous que le support de moule peut répondre efficacement à ces caractéristiques.

Compatibilité des matériaux : Tenez compte des matériaux utilisés à la fois dans le support de moule et dans les inserts. Le support de moule doit être fabriqué dans un matériau solide et durable, tel que l'acier ou l'aluminium, pour résister au processus de moulage par injection. De même, les inserts doivent être compatibles avec le matériau de moulage et capables de résister aux conditions de température et de pression lors de l'injection.

Facilité d’installation et d’entretien : Recherchez

porte-moules et inserts conçus pour une installation et un retrait faciles. Les systèmes de changement rapide peuvent contribuer à réduire les temps d’arrêt lors des changements de moule, améliorant ainsi l’efficacité globale de la production. Tenez également compte de la facilité d’entretien et de l’accessibilité pour le nettoyage, l’inspection et les réparations.

Exigences de conception des pièces : évaluez les caractéristiques ou les détails spécifiques que vous devez intégrer dans les pièces moulées à l'aide d'inserts. Tenez compte de facteurs tels que la fonctionnalité des pièces, l’esthétique, la résistance et les exigences d’assemblage. Choisissez des inserts capables de répondre efficacement à ces exigences de conception et de fournir les résultats souhaités dans les pièces moulées finales.

Réputation et assistance des fournisseurs : sélectionnez des fournisseurs réputés ayant fait leurs preuves en matière de fourniture de supports de moules et d'inserts de qualité. Recherchez les avis des clients, vérifiez les certifications ou la conformité aux normes de l'industrie et évaluez le support technique et le service après-vente du fournisseur. Cela garantit que vous recevez des produits fiables et une assistance en cas de besoin.

Considérations de coût : Tenez compte de la rentabilité du support de moule et des inserts. Évaluez l’investissement initial, la durabilité à long terme, les exigences de maintenance et les économies potentielles liées aux opérations secondaires ou aux défauts de pièces. Trouvez un équilibre entre qualité et coût pour garantir une valeur optimale pour votre processus de moulage par injection.

En examinant attentivement ces facteurs, vous pouvez choisir les porte-moules et les inserts qui répondent le mieux aux exigences spécifiques de votre processus de moulage par injection, garantissant ainsi une production efficace et des pièces moulées de haute qualité.

Mar 28,2024

Mar 28,2024

+86-575-87637902

+86-575-87637902 +86-13606564271

+86-13606564271

N° 20, route Sanfeng, ville de Diankou, ville de Zhuji, province du Zhejiang, Chine

N° 20, route Sanfeng, ville de Diankou, ville de Zhuji, province du Zhejiang, Chine